【嵌入式】分布式电网动态电压恢复器模拟装置

0赞

分布式电网动态电压恢复器模拟装置

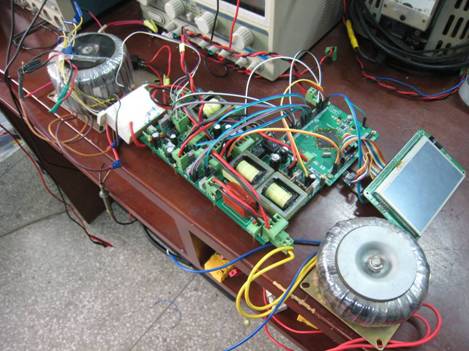

本装置采用DC-AC及AC-DC-AC双重结构,前级采用功率因数校正(PFC)电路完成AC-DC变换,改善输入端电网电能质量。后级采用单相全桥逆变加变压器输出的拓扑结构,输出功率50W。整个系统以TI公司的浮点数字信号控制器TMS320F28335为控制电路核心,采用规则采样法和DSP片内ePWM模块功能实现SPWM波,采用DSP片内12位A/D对各模拟信号进行采集检测,简化了系统设计和成本。本装置具有良好的数字显示功能,采用CPLD自行设计驱动的4.3英寸彩色液晶TFT-LCD非常直观地完成了输出信号波形、频谱特性的在线实时显示,以及输入电压、电流、功率,输出电压、电流、功率,效率,频率,相位差,失真度参数的正确显示。

1 引言

电能是现代社会的主要能源,是人类现代文明的最重要的物质基础之一,高质量的电力供应已成为现代社会生产、生活得以顺利进行和稳定发展的基本条件。上世纪八十年代以来,一些新型电力负荷对电能质量的要求不断提高,电能质量已成为电力企业和用户共同关心的问题。电能质量诸多问题中,由电压波动,包括电压瞬时低下、升高、闪变等造成的危害最为普遍。

电压凹陷和瞬时供电中断是影响用电设备正常、安全运行最严重的动态电能质量问题。动态电压恢复器(DynamieVoltageRestorer,DVR)是一种电压源型电力电子补偿装置,串接于电源和重要负荷之间。它具有很好的动态性能,当发生电压暂降或凸起时,能在很短的时间(几个毫秒)内将故障处电压恢复到正常值。是解决电压暂降等动态电压质量的方法,具有更高的灵活性,是最经济、最有效的手段,应用前景非常广阔。

本动态电压恢复器实验装置采用DC-AC及AC-DC-AC双重结构,控制器采用TI公司的数字信号处理器TMS320F28335控制,该DSP具有强大的数据处理能力和高运行速度,其丰富的片内资源和外设资源,非常适合于应用于电力电子场合,为本装置设计提供了一个良好的解决方案。

2 系统方案

1.1 总体介绍

如图所示,本系统采用DC-AC及AC-DC-AC双重结构,两部分共用储能单元和能量接口,DVR的能量源从前级AC-DC或者外接储能元件取得。前级AC-DC采用功率因数校正电路实现,以消除谐波污染,节约能源,降低能耗。在系统电压正常的情况下,DVR装置处于后备状态,串联变压器不向系统注入电压,装置本身的功耗很低。在检测到系统发生电压问题时装置立即投入补偿量,系统电压恢复正常后,补偿量为零,装置再次处于后备状态。控制器TMS320F28335的ePWM模块用来产生SPWM信号;eCAP模块用来接收逆变后正弦信号的频率信息以及其和参考正弦信号之间的相位差;ADC模块用来采样系统各个环节所需的信号量;GPIO模块可以和LCD和按键接口实现人机。

1.2 方案论证

1.2.1 AC-DC方案

Boost PFC电路的控制模式分为:电感电流连续模式(CCM)、电感电流断续模式(DCM)和电感电流临界连续模式(CRM)。

断续电流模式(DCM)特点:导通时间保持为常数时电感电流的峰值与输入电压成正比。即输入电流波形自然跟踪输入电压波形,但开关管电流应力大。

连续电流模式(CCM)特点:电流的纹波小,PFC的效果好,电磁干扰小,开关电流的应力小。适合大功率电路,但其控制策略比较复杂。有三种控制方法:峰值电流控制、滞环电流控制、平均电流控制。

上述的三种PFC控制方法,其基本特点如表(2-1)所示。

表2-1 常用的PFC控制方法比较

|

控制方法 |

检测电流 |

开关频率 |

工作模式 |

噪声 |

适用拓扑 |

其他 |

|

电流峰值 |

开关电流 |

恒定 |

CCM |

敏感 |

Boost |

需斜率 补偿 |

|

电流滞环 |

电感电流 |

变频 |

CCM |

敏感 |

Boost |

需逻辑 控制 |

|

平均电流 |

电感电流 |

恒定 |

任意 |

不敏感 |

任意 |

需电流误差放大 |

故本设计采用平均电流的控制方法,达到较好PFC效果,开关频率恒定,减少电磁干扰。

1.2.2 DC-AC逆变方案

方案一:单相半桥逆变电路由一对桥臂以及一个带有中点的直流电源构成,在实际中,通常用一个直流电源与两个足够大的电容器串联代替带有中点的直流电源,其输出电压幅值为Ud/2,在输出工频电压时,电容的容量要方案二: 单相桥式逆变电路是两个单相半桥逆变电路的组合。桥式电路的输出波形与单相半桥的输出波形相同,谐波成分也相同,但是幅值增大了一倍。

方案三:采用D类功放芯片,可实现本题目要求的DC—AC驱动、变换及SPWM波,输出可以很好地跟踪电网电压UN,失真小,外围电路简单,只需按要求设计低通滤波器即可。此方案简单,但由于是内部集成,缺少灵活性,故放弃此方案。

经论证比较:单相半桥电路输出幅值低,直流利用率低,且需要很大的电容来保证电容电压的均衡与恒定,很难达到题目的要求,故采用方案二作为DC-AC主电路拓扑。

1.2.3 SPWM方案

方案一:采用分立元件搭建三角波产生电路,正弦波产生电路,通过比较器比较产生正弦脉宽调制信号,通过逆变电路,完成功率放大,实现逆变。

方案二:采用专用集成SPWM芯片产生SPWM信号,通过逆变电路,实现逆变。

方案三:采用软件产生SPWM信号,经逆变电路,实现逆变。

方案比较:方案一模块明确,分立元件成本低,但是电路设计复杂,并且不方便对逆变器的控制,调试时间长。方案二电路简单,易于控制,但是需要控制电路的设计,增加了系统的成本。方案三硬件少,功耗小,容易实现闭环控制和改善系统性能。

1.2.4 PI控制器

鉴相器模块可实现同频同相的控制。同频同相的,鉴相器通过硬件电路将反馈信号uf和参考信号Uref的频率和相位信息通过矩形脉冲的形式反映出来,然后送往F28335的捕捉单元模块(ECAP),ECAP对上升沿和下降沿,以及上升沿到上升沿的时间进行计数,上升沿和下降沿的时间差就是Uf和Uref的相位差,上升沿到上升沿的时间就是uf的频率信息,然后通过软件不断的改变SPWM步长与累加器的数值,便可实现频率跟踪,通过对SPWM输出起始地址不断进行修正,实现相位跟踪。

1.2.6 滤波器参数计算

在逆变器的输出中除含有需要的基波外,还含有逆变器开关频率和开关频率整数倍附近的谐波,如果不能滤除这些高频谐波,将会给电网带来高频谐波污染,也不能达到系统所要求的性能指标,因此必须将逆变器开关引起的谐波滤除。逆变电源选择LC滤波器来滤除高次谐波,LC滤波参数的选择必须适当。滤波时间常数越大,不仅滤波电路的体积和重量过大,而且滤波电路引起的相位滞后变大,采用闭环波形反馈控制时,整个系统的稳定性越差。反之,滤波参数选得过小,系统中的高频分量得不到很好的抑制,输出电压不能满足波形失真度的要求。因此,选择滤波器参数时,要综合考虑这两方面的因素。

系统输出滤波器采用对称结构:L1串联C再串联L2,如

3 系统硬件设计

2.1 主电路及驱动

1)开关管的选择

根据设计要求,前级PFC的输出电压及后级全桥电路输入直流电压均不会超过40V,输入电流小于3A。为了提高整机效率,并考虑滤波器的体积,逆变电路的开关频率不能太低,太低滤波困难,失真度大;开关频率也不能太高,太高所需要的驱动功率就越大,我们确定开关频率为30kHz。从桥式逆变的结构看,选择导通电阻Ron小、开启速度快的N沟道MOS管,能够在较高的频率下工作,且保持较低的驱动功耗。

2.2 DSP处理器电路

TMS320F28335为基于业界首款浮点数字信号控制器(DSC),高性能静态CMOS技术,具有150MHz的高速处理能力,具备32位浮点处理单元,6个DMA通道支持ADC、McBSP和EMIF,有多达18路的PWM输出,其中有6路为TI特有的增强型 PWM输出模块(EPWM),具备150 ps MEP分辨率,6个事件捕捉输入,12位16通道ADC。其新型浮点控制器与 TI 前一代领先数字信号控制器相比,性能平均提高 50%,并与定点C28x控制器软件兼容。得益于其浮点运算单元,可快速编写控制算法而无需在处理小数操作上耗费过多的时间和精力,简化了软件编程,缩短了开发周期。并且TI公司专用的集成开发环境CCS提供了对C语言很好的支持,其C编译器可以直接从C语言源程序生成高效简捷的汇编语言代码。

2.2.1 供电电源

TMS320F28335需要输入四路电源,分别是模拟电源3.3V及1.8V,数字电源3.3V和1.8V。各路电源输入电流在芯片全速工作时均不超过300mA。并且为了保证正常启动,必须等核心电压1.9V上电之后,再给3.3V的I/O口电压上电。

最小系统板只需要输入一路5V电源,通过电源管理芯片TPS55386来为处理器提供3.3V的I/O电压和1.9V的核电压。TPS55386是非同步整流的降压开关电源芯片,输入电压范围4.5V-28V,具有两路电压输出,最大输出电流3A,开关频率600kHz,2.1ms的软启动时间。可设置过流保护,配置两路输出电压的上电顺序。当SEQ接到BP时,1.9V核心电压先上电,再完成3.3V的I/O电压上电。保证了DSP的正常运行。

处理器上3.3V模拟电源由低压差电源芯片TLV1117提供,既降低了模拟电源的纹波,又相对提高了供电电源的效率,而1.8V模拟电源供电直接由数字电源滤波得到,简化设计。

2.2.2 主处理器

主处理器TMS320F28335采用外部30MHz无源晶振作为时钟产生电路,并通过JTAG接口电路实现与仿真器的接口设计。所有GPIO和ADC输入引脚通过接插件引出,从而方便电路的设计和调试。GPIO和外部电路连接实现以下功能:EPWM产生、ADC采样、ECAP、LCD控制、按键扫描、以及GPIO中断处理等等。电路图见附录设计文档。

2.3 模拟信号调理电路

2.3.1 PFC输入交流电压信号调理电路

输入交流(电网侧)电压信号US经变压器电气隔离,再由电阻分压。采用差分放大器INA145取样中间电阻电压,降低地噪声影响。放大后送入DSP的12位AD采样。图3-3中的INA145是TI公司推出的一款高精度增益从1V/V-1000V/V可调的差分放大器,静态功耗570uA,共模抑制比(CMRR)86dB。参考端Ref可通过输入一个参考电压以抬高输出零点。参考电压由基准源TLV431产生。

2.3.2 电感电流调理电路

PFC电路中需要采样升压电感上的电流信号IL,由一个20mΩ的电阻将电流转换为电压信号。再由电流检测放大器INA282将信号放大后经过有源滤波器送入DSP的12位AD采样。输入电流调理电路见图3-4。电流检测放大器INA282有着较宽的输入共模电压(-14V-80V)以及较低的失调电压(±20uV),其共模抑制比高达140dB,固定增益50V/V,有效带宽10kHz,满足采样需求。该芯片具有两个参考端(REF1及REF2),配置灵活。图中接法采用TLV431提供一个1.24V的参考电压,将输出零点抬高,以便DSP进行采样。

2.3.3 PFC输入电压频率检测电路

将电网电压反馈信号变压器进行电气隔离,再经过过零比较及整形限幅得到方波信号,送入DSP捕捉模块中,计算出正弦电压的频率和相位。DSP的ECAP捕获模块只能对上升沿和下降沿信号进行响应,且对信号的幅值有严格的要求,高电平不能超过3.3V。因此,为了捕获输出正弦电压信号的相位和频率,需将其滤波并转换为0-3.3V的方波信号,而且要求过零翻转时避免振荡,以免造成CAP的误触发。

2.3.4 直流电压电流调理电路

直流电压通过电阻分压,再经过一个跟随器已经低通滤波器后送入DSP的AD口。直流电流信号通过一个20mΩ的采样电阻将其转换为电压信号,再通过一个同相放大器将电压信号放大后送入AD口进行电流检测。

图中采用的运算放大器是TI公司的零漂移高精度运算放大器OPA2333,具有轨至轨输入/输出;低失调电压:10uV;零温漂:0.05uV/℃;低功耗:静态电流17uA,单位增益稳定等优点,特别适合直流电压测量。

2.3.5 输出交流电压电流调理电路

输出交流电流的检测采用WB型电磁式电压电流组合传感器,将其变换为-5V~+5V的模拟交流电压信号,即通过I-V变换后,经无源低通滤波及有效值检波变为单极性0~2.5V信号。送入DSP的ADC中,由DSP计算得到实际电流值。有效值检波采用AD637芯片实现, AD637是一款RMS真有效值转换芯片,可测量的信号有效值达到7V,精度高、带宽宽,并有电源自动关断功能,可降低静态

输出交流电压的检测电路和输出电流检测电路结构相同。输出电压通过隔离变压器输出信号经过WB型电磁式电压电流组合传感器变换,即通过V-V变换后,经过滤波、放大及偏置电路后,变为单极性0~3V的信号送入ADC,由DSP计算128点FFT,得到频谱特性以及失真度。其中,信号的基波分量即为输出电压有效值(经无源低通滤波及有效值检波变为单极性0~2.5V信号,由DSP片上ADC采样得到)电路图见图3-9。

2.3.6 输出频率与相位检测电路

由反馈信号及正弦波参考信号经过滤波、过零比较及整形限幅得到方波信号,送入DSP捕捉模块中,计算出正弦电压的频率和相位。DSP的CAP捕获模块只能对上升沿和下降沿信号进行响应,且对信号的幅值有严格的要求,高电平不能超过3.3V。因此,为了捕获输出正弦电压信号的相位和频率,需将其滤波并转换为0~3.3V的方波信号,而且要求过零翻转时避免振荡,以免造成CAP的误触发。

2.4 系统电源设计

由于我们要使用TMS320F28335芯片片内的AD模拟量接口来采集各路模拟信号,因此在供电上要考虑数字和模拟两组电源,以实现模拟信号采样的低噪声和高精度。

2.4.1 DSP电源电路设计

TMS320F28335芯片需要双数字电源3.3V、1.8V供电,为了保证在上电过程中内部所有模块能够得到正确的复位状态,要求在设计供电电路时考虑上电及掉电时的顺序问题,上电时,首先应保证所有模块的3.3V电压(包括VDDIO、DD3VFL、VDDAI/VDDAZ/VDDAIO/AVDDREFBG)先供电,然后提供1.8V或1.9V电压。电源管理芯片TPS55386可以自动完成上电顺序的控制,因此选择它作为DSP的电源芯片。同时本系统需要处理多路模拟信号,因此,模拟电源的设计尤为重要。TLV1117是一颗准LDO芯片,输出电压纹波较小。因此我们采用它给模拟3.3V供电,而模拟1.8V电源则直接由数字电源滤波后提供。简化了设计。

2.4.2 辅助电源设计

系统辅助电源输入电压取自PFC输出的直流电压,利用TI公司的开关电源芯片TPS54160调制出+12V电源,给驱动芯片供电,该芯片具有很宽的输入电压范围:3.5V-60V,输出电流1.5A,输出纹波小,效率达90%以上。并且封装兼容TPS54260(输出电流2.5A)。

再将+12V电压经过线性稳压电源芯片HT7550,调制出模拟+5V,然后将+5V电源经过电荷泵TPS60400转换为-5V给运放及交流互感器供电。HT7550是一款低功耗的线性稳压芯片,输出能力100mA,输入电压可达24V。而TPS60400是一款电荷泵电压反相器,输入电压1.6V-5.5V。输出电流60mA,静态电流100uA,只需外接3个1uF的瓷片电容即可工作。

2.5 显示电路设计

系统选择了WX4300F-M04#01 4.3英寸TFT LCD作为显示器件,它由TFT-LCD面板,驱动电路,背光单元,四线制触摸面板组成。全频尺寸4.3英寸,分辨率480*272,可以显示最高1670万色,适合于移动产品的显示应用。

TFT-LCD是并行总线驱动,共5根控制线(DCLK,HSYNC,VSYNC,DISP,DE),24根数据线(R0~R7,G0~G7,B0~B7)组成。DCLK,HSYNC,VSYNC为同步时钟线,DISP为显示使能控制线,,DE为数据使能控制线,24根数据线对应RGB(R-RED,G-GREEN,B-BLUE)三种颜色,其中每种颜色各8根数据线。考虑到实际应用的需要以及DSP、SRAM的存储能力,在系统应用时,只取RGB的高五位,共15根数据线,剩下3组低三位全部置零。

显示电路选用了IS61LV25616作为存储芯片,IS61LV25616是一款256K*16bit的SRAM芯片,控制采用并行总线方式,共18位地址线,16位数据线,5位控制线。系统采用CPLD对其进行驱动。

电路图见设计文档。

4 系统软件设计

3

3.1 软件结构图

系统软件设计采取模块化设计方法,将完成特定功能的子程序组合成功能模块,由主监控程序统一调用。系统软件包含的主要功能模块有:初始化模块,中断模块,按键模块和LCD模块。软件结构图如图3-1所示。

3.2 初始化模块

初始化模块负责系统F28335、外设、以及PI控制的初始化操作。F28335的初始化包括系统初始化,GPIO初始化,PIE初始化,ECAP模块初始化,EPWM初始化及ADC初始化。

系统初始化模块中禁止了看门狗模块,并且配置了系统时钟,本系统中将F28335的系统时钟配置为100MHz,高速外设时钟配置为10MHz,没有使用低速外设时钟。使能ADC,EPWM,ECAP的时钟。GPIO初始化模块中,所用的I/O口根据系统的功能要求和连接将其配置为外设功能或GPIO。PIE模块初始化包括中断控制寄存器和中断向量表的初始化。外设初始化中包括EPWM,ECAP,timer0,ADC外设的初始化,以及用于人机交互的菜单初始化和用于PI控制的初始化。

外设模块是系统的主要部分,用于产生SPWM信号,捕捉正弦信号的频率和相位信息,采样外部信号,并提供整个系统的节拍。全局变量的初始化包括程序中所要使用的各种标志变量及参数的初始化。

3.3 中断模块

中断模块包含ECAP中断和Timer中断。timer0中断周期为100us,在中断中设各种时钟分频,为波形的频率、幅度、相位调整设置为周期20ms的中断,为键盘扫描程序设置为周期为100ms的中断等,并为前台程序的使用提供各种标志位。ECAP中断,用于频率跟踪,主要用于捕获跳变沿。

3.4 DMA模块

PWM程序中采用DDS算法实现SPWM的产生,SPWM的置数门限设置为8192,在系统时钟设置为100MHz的前提下,中断频率即SPWM开关频率为100M/8192=12.8kHz,中断内设置了大小为512000的dds累加器,所得频率稳定度为100M/8192/512000=0.238Hz,达到设计要求。为了释放系统计算资源,采用DMA模块直接控制PWM模块产生SPWM波形,其中用于频率跟踪的PWM模块与DMA模块共同实现混合调制算法。

3.5 软件流程图

软件的主要算法是用TMS320F28335的PWM模块实现SPWM信号输出,并用PI控制算法实现对正选信号的幅度调节,从而实现要求的系统功能。其软件流程图如图4-3。系统初始化完毕以后通过ECAP捕获的频率相位信息来修改SPWM信号;通过ADC采样的输入电压和输出电压,用PI算法调节正弦信号幅度的稳定;并且不断进行欠压和过流检测,进行报警和自恢复。

5 系统创新

1) 装置实验拟采用DC-AC及AC-DC-AC双重结构,两部分共用储能单元和能量接口,都可以单独运行实现其自身的功能。控制器拟采用数字信号处理器DSP控制。

2) AC-DC采用功率因数校正PFC实现,消除谐波污染,节约能源,降低能耗,使整机效率达到85%以上,功率因数0.98以上;

3) DC-AC电路采用逆变全桥电路加输出变压器结构,以DSP处理器为控制电路核心,采用数字化方法实现谐波信号的SPWM调制;

4) 如果在直流侧电容两端并联蓄电池,或采用大容量电容储能,该装置还可起到UPS的作用,即在系统侧发生短期故障时可以向负荷提供一定时间的功率;

5) 辅助电源小体积,高效率,达到90%以上;

6) 系统具有分布式电网幅值、频率、相位检测和分析等功能,误差不大于1%;

7) 实时地检测和显示电网电压特征量,提供电网输入和输出实验数据和波形;实时观察动态电压恢复器的补偿过程和精度,具有完整波形显示及谐波分析;

8) 采用彩色液晶大屏幕进行人机交互,全部电参数的数字显示;

9) 系统具有输入输出故障检测及保护功能,故障排除后能自动恢复为正常工作状态。

6 评测与结论

4

5

5.1 测试仪器:

|

序号 |

名称、型号、规格 |

数量 |

备注 |

|

1 |

数字示波器DS1062CD |

1 |

RIGOL |

|

2 |

四位半数字万用表 |

2 |

中策电子 |

|

3 |

数字合成信号发生器DF1440 |

1 |

中策电子 |

|

4 |

失真度仪 DF4120 |

1 |

中策电子 |

|

5 |

数字万用表 17B |

1 |

FLUKE |

5.2 测试方法步骤及数据

5.2.1 频率跟踪范围

利用信号发生器发送标准正弦波,其频率范围在40Hz-60Hz之间变化,使系统工作于UPS状态,测试输出电压频率。

|

信号源频率Hz |

41.998 |

48.667 |

50.002 |

57.335 |

60.010 |

|

系统输出频率Hz |

41.857 |

48.544 |

49.993 |

57.442 |

59.997 |

5.2.2 输出稳压精度

设定输出电压幅值,不带输出升压变压器,逆变器输出直接带阻性负载,调整电阻负载,测量电压稳定精度。

|

负载大小 |

10Ω |

15Ω |

20Ω |

25Ω |

30Ω |

|

设定输出电压10V |

9.98V |

9.99V |

10.06V |

10.09V |

10.11V |

|

设定输出电压20V |

9.89V |

9.93 |

9.96 |

10.00V |

10.02V |

可见系统的稳压精度可以在1%之内。

5.2.3 PFC输入功率因数及波形畸变率测量

中间直流稳压出带阻性负载,输入工作于PFC模式,逐步改变负载大小测量功率因数和波形畸变率

|

输入电流 |

2A |

1.5A |

1A |

0.5A |

|

功率因数 |

0.95 |

0.98 |

9.98 |

9.98 |

|

波形畸变率 |

5% |

3.1% |

2.1% |

1.0% |

5.3 结论

从测试数据分析,引起误差的原因有:

开关逆变电路产生的EMI,SPWM调制算法近似性引入的误差,死区时间的嵌入,直流侧电压波动,检测电路及AD转换器引入的误差。但是大部分测量数据的偏差都在允许范围之内。

在PFC环节,功率因数基本保持在0.98,达到了系统指标要求。

对于最大频率点跟踪功能,在不同的负载和源阻抗下,相对偏差的绝对值为0.6%;对于频率跟踪功能,当fREF在给定范围内变化以及加非,均能保证uF与uREF同相,相位偏差的绝对值≤3°;对于欠压和过流保护功能,系统可以及时的报警和显示报警。

各项评测指标表明本方法是切实可行的。实践证明该系统实现成本低,易于调试,可靠性高。