FMEA、需求和验证计划

0赞前段时间去柳州,和几位JV的工程师在交流业务,问题的核心是,我们还有时间也有一定的资源,需要该怎么样做才能保证产品投放出去没问题?其问题的实质还是在于,东西是做出来了,自己都不放心。回答这个问题很难,其实汽车产业发展至今,么有哪个企业足够牛叉到说产品没有问题,一定没有问题,看看美国道路安全局的车型安全的搜索上面:http://www-odi.nhtsa.dot.gov/owners/SearchVehicles。

投身于汽车产业,其实自己也觉得挺偶然的。这个行业的特点,就是量大、成本要求苛刻,有QRD的要求,高安全性的要求。现在对于新能源车,其实更是这样。前段时间买个连接器,就知道这些小部件真的有多贵了。不仅仅是电池、电机、功率电子、线束和电动空调系统,哪个系统都是很贵的。从经济学的角度,部件市场的需求量还远未达到能够让这些部件成熟和成本迅速下降的程度,所以整个产品开发就面临着:零部件贵、开发贵、安全需求多、法规多、认证多、单车生产成本高、产品的性价比低,仅仅依靠补贴和政策,其实非常非常难。不过不管如何,从业之人,总是要有些觉悟的,不管它是一个正确的方向还是错误的方向,试着做边学边做总是必须的。

再回到前文,想要做好一个产品,光是靠做是肯定不行的。现在想要做个车子出来,买些现有厂家的产品,放在一起,梳理梳理到也能像模像样。但问题是,一个车深刻影响一个品牌,一旦出了问题,一个品牌的价值受损失可不是一点半点。所以很有意思的是,出于各种各样的原因,各家牛逼厂商也不能免俗的挂起了一些特别的子品牌。想要做好产品,至少要做到以下的三点

1)清晰完整的产品需求定义

这里的需求定义,一般是从系统、子系统和部件的几个层次上的。一般如果不是完全开发的,从驱动系统、电池系统、空调系统、整车控制系统和充电系统几个部分来谈的。对每个系统需要有严格的功能、性能、验证和文档需求,在需求在丢出去之前,至少应该满足

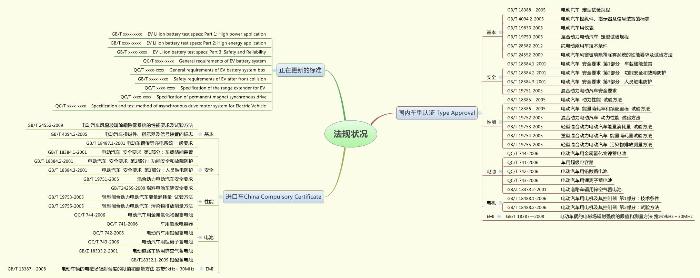

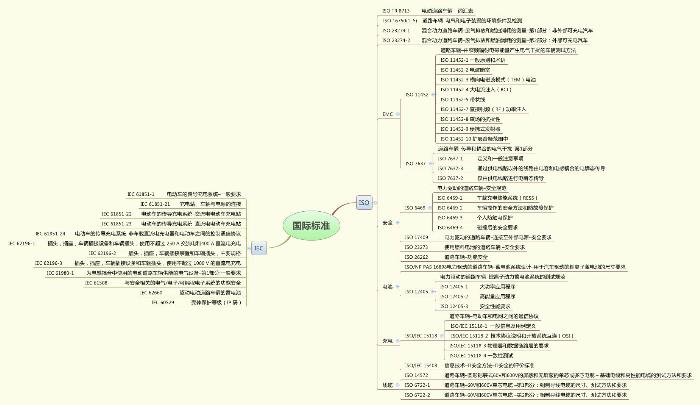

由于国内的标准又有好几个在修订和参考ISO的标准,所以可能还是需要比对以下的要求

以上作为必须要遵守和“严格”执行的,所有的要求必须体现在各个等级的产品需求之中。

2)FMEA

FMEA的种类是很多的,不过我个人觉得,DFMEA可能离工程师更近一些。一个部件工程师,对系统级别的DFMEA、部件级别的DFMEA以及供应商所提供的DFMEA其实都是有责任去做的。DFMEA的做法,我倒是想在后续有时间,通过自己的尝试和总结,来做一些阐述的。从原则而言,我觉得中国和各个推荐略有不同的是,工程师要有觉悟先开头。但凡需要集体的专家知识来协助的,没有一点自身的把握和约束,很容易变成了务虚了。

很惭愧,在之前的《汽车电子硬件设计》之中,曾有点蜻蜓点水涉及这项内容。虽然自己尝试做过,也学习过,但是没有更深刻的经历和尝试,有些东西是写不出来的。现在呢,可以通过一个从零开始的例子试一试。

3)验证

验证是费钱的。不管是环境实验还是各种电气和EMC实验,还有在各个标准内要求的安全性实验。这些都是用钱堆出来的,不过我相信在各种必须要进行的实验之前,还是以各种各样的功能和性能实验为基础的。我最近在设计和搭建一个测试台,等我有空把这段时间内的一些问题和解决方法整理一下。一句话,实验没钱是肯定不行的,有了钱怎么花怎么做,数据如何使用和分析又是一码事情了。听完《第二次世界大战的回顾与省思》有关美德陆军对比的章节,不由对比美德汽车产业的比较,有好多类似的地方。说实在的,出身测控专业,对测试和验证,我还是有些小小的偏好的。

周2的时候和杨姐和几位博友畅聊还是收获颇丰的,熬过这阵最忙的日子,一定把得失都整理出来。