聊聊外部火烧实验

1赞前次的事情,我们也需要连带着关注下外部火烧实验和荣威的处理办法,还有些我们值得借鉴的工程细节。

第一部分 外部火烧实验

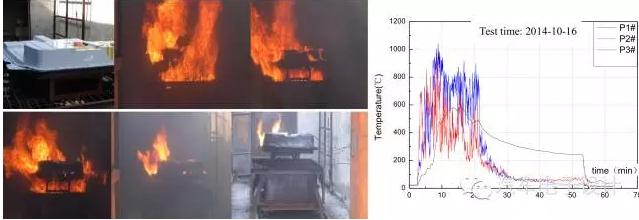

【GBT31467.3-7.10】外部火烧实验是模拟动力电池系统直接暴露于外部火焰的情况(一般发生于整车因线路短路或燃油泄漏着火的情况),要求无爆炸现象。

这个要求和以后的ECE R100 都是类似的

预热60秒

直接暴露70秒

非直接暴露60秒或继续直接暴露

观察2小时

总的来说,这个实验是一个基本的要求大家都要去烧一烧。

第二部分 实验对电池系统的考验

从热成像和CFD的效果,大概是如此的:

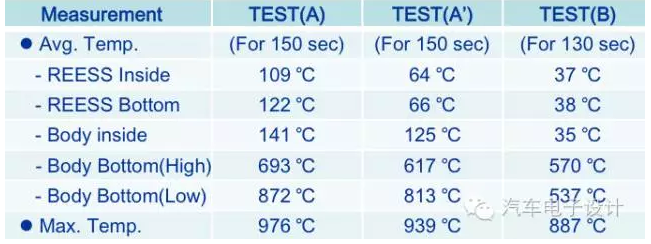

在烧的那段时间里面采集的到的温度为

平均温度881度

最高温度995度

电池包的上下外壳,和内里的隔热设计需要起到很大的作用,其内外的温差,根据放置的温度点如下,可有很大的效果

如果烧久一些,以前烧的结果也是类似的

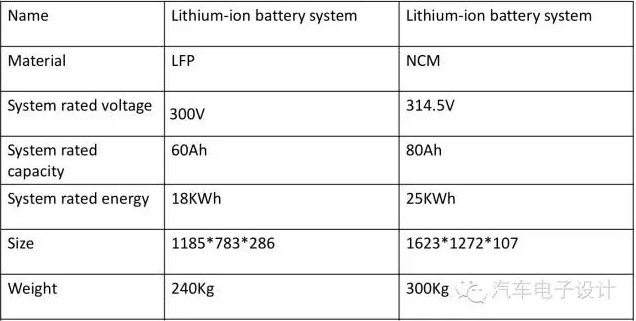

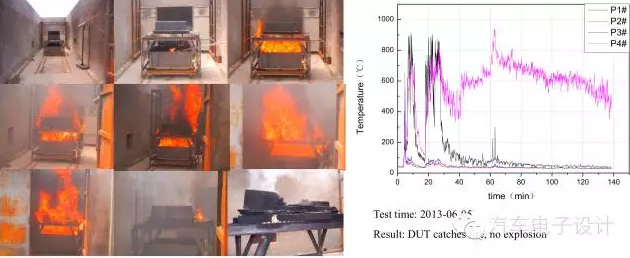

这是国内的两款电池的实验,在UN的安全会议上做的演示

1)LFP结果

2)NCM结果

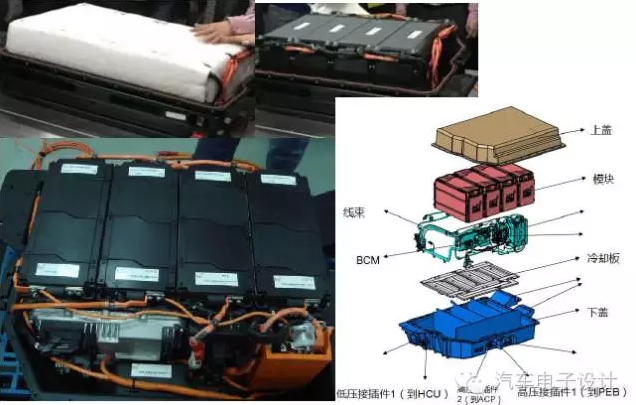

第三部分 隔热设计

引用一张夏军兄写的,这里的主要措施就是结构上,隔绝外部的热能

E550的电池包结构

据宋哥爆料:外壳是SMC玻璃钢材料:不饱和树脂(性能好的加点乙烯基树脂)填料,玻纤和其他小料,实际这车烧了25分钟,内部保温棉有些饿溶解,可以对比上图和下图的保温棉的溶解。

其实总的来说,

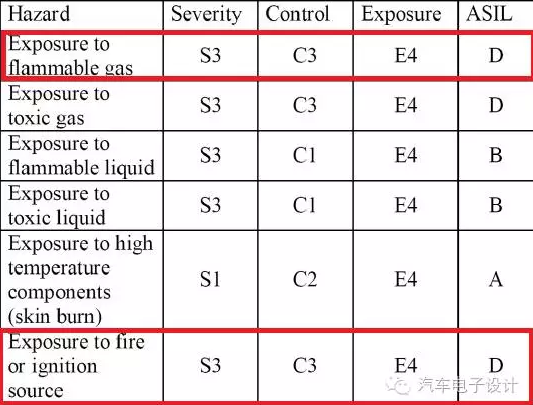

电池系统的危害,从外到内是通过外壳才有和保温隔热材料的选用,防止热量外部导入使得火烧的时候,电池失去热稳定性;

也有内部的热失控的抑制,防止热量往外走把车烧了

当然释放可燃气体也是个大坑

从电池系统产品的第一阶段来说,确实结构和材料工程师比其他工程师更需要亲历亲为,等到后续这方面逐步完善了,电气电子工程师才出得上力气。

小结:

1)这方面夏军兄、宋哥皆是专家,如有疑问可直接与他两位沟通,从测试段导入到需求设计再到结构和材料设计,最终是通过工程上避免这个潜在风险

2)之前夏军兄国标的解读,可以做的更细一些,我以后有空和他探讨之后做些记录,希望对各位读者有帮助