无压烧结银与有压烧结银的区别深度剖析

1赞无压烧结银与有压烧结银的区别深度剖析

在材料科学领域,银因其出色的导电性、导热性和化学稳定性而备受青睐。烧结银作为一种重要的银基材料制备技术,在电子、航空航天、汽车等众多行业中发挥着关键作用。根据烧结过程中是否施加外部压力,烧结银可分为无压烧结银和有压烧结银两种类型。这两种工艺在致密化机制、工艺条件、产品性能、设备成本以及适用场景等方面存在着显著差异。深入了解它们的区别,对于优化材料性能、降低生产成本、拓展应用领域具有重要意义。

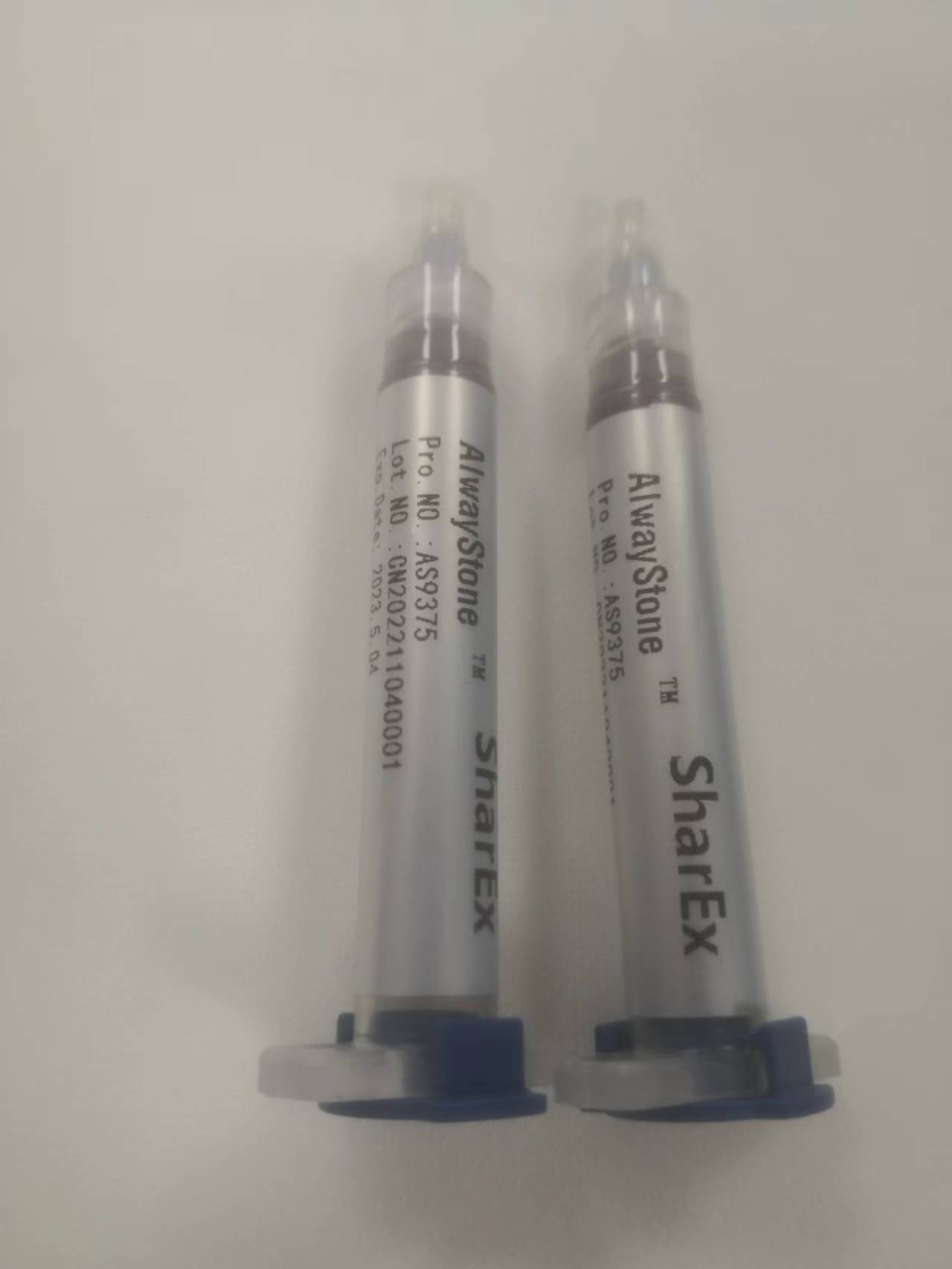

无压烧结银AS9335

无压烧结银AS9335

一、性质差异

1 致密化机制与密度

无压烧结依赖粉末颗粒间的自有力和热运动实现致密化,致密度较低(通常为85%-95%);而有压烧结通过外部压力(10-30 MPa)和热力共同作用,致密度可达98%以上,形成更紧密的颗粒结合结构。

结果:有压烧结银的机械强度(如剪切强度达100 MPa)显著高于无压烧结银(30-50 MPa)。

2 热性能与导电性

两者均继承银的高导电性(体积电阻低至2.2×10⁻⁶ Ω·cm)和高导热性(最高300 W/m·K),但有压烧结因致密度更高,导热路径更连续,实际导热效率更优。例如,有压烧结银AS9385的导热率可达300 W/m·K,而无压烧结银AS9335约为250 W/m·K。

3 工艺温度与灵活性

无压烧结需低温度(150-250℃)和更长时间以实现致密化,适应性更广泛;有压烧结在较高温度(220-280℃)和更短时间内完成,且可适应平整度高和大面积封装。例如,无压烧结银AS9335可在150℃低温下完成烧结,适用于对温度敏感的芯片。

二、用途对比

无压烧结银的应用场景

复杂结构封装:适用于射频器件、航空航天电子,激光器封装,柔性电子等需异形封装的领域,如5G通信基站的GaN功率模块。

低成本大规模生产:工艺简单、设备成本低,适合新能源汽车功率模块、光伏逆变器等大面积连接场景。

低温敏感器件:如生物医疗传感器,避免高温损伤生物材料。

精密电子连接:芯片与基板的高密度互连,如CPU封装,AS9335剪切强度达93 MPa以上。

有压烧结银的应用场景

高可靠性领域:新能源汽车SiC模块、需承受极端温度循环(-55℃~200℃)和机械振动。

高功率密度场景:IGBT模块、依赖高导热性和机械强度降低热阻。

AS9385有压烧结银

AS9385有压烧结银

三、价值分析

设备成本

无压烧结银:无压烧结设备相对简单,主要由加热炉、温度控制系统等组成。由于不需要额外的加压系统和复杂的模具结构,设备成本较低。这使得无压烧结在一些预算有限、对设备要求不高的企业中得到广泛应用。普通的箱式电阻炉就可以满足无压烧结银的加热需求,设备的采购、安装和维护成本都相对较低,降低了企业的前期投资和运营成本。

有压烧结银:有压烧结设备通常比无压烧结设备更复杂、更昂贵。除了加热系统外,还需要配备专门的加压系统,如液压机、气压机等,以提供稳定的外部压力。同时,为了承受高压,模具的设计和制造要求也更高,需要采用高强度、耐高温的材料。这些因素都导致有压烧结设备的成本大幅增加。有压烧结设备的价格可能是无压烧结设备的数十倍甚至百倍,而且设备的维护和保养也需要专业的技术人员和更高的成本投入。这在一定程度上限制了有压烧结银的应用范围,只有在对产品性能要求极高、能够承受较高设备成本的行业和企业中才具有优势。

2技术壁垒与市场前景

无压烧结技术门槛较极高,目前国内只有善仁新材一家实现国产化批量出货,在国产化替代中性能、价格优势明显。

有压烧结技术壁垒低,依赖纳米银粉和精密压力控制,国际巨头ALPHA占据主导,但国内企业(如善仁新材料)通过AS9385等产品逐步突破。

预测:随着碳化硅器件和第三代半导体普及,有压烧结银在新能源汽车、快充领域的渗透率将快速提升,2025年市场规模或突破20亿元。

四、总结

无压烧结银和有压烧结银在性质、用途及价值等方面各有特点。无压烧结银具有工艺流程简单、成本低廉、适用于制备复杂形状和大型构件等优点,在一些对成本和形状要求较高、对性能要求相对较高的领域具有广泛应用;而有压烧结银能够获得更高密度和更优异性能的烧结体,虽然设备成本较高,但在汽车等对材料性能要求极为苛刻的领域中发挥着不可替代的作用。在实际应用中,善仁新材建议客户应根据具体的需求和条件,综合考虑两种工艺的优缺点,选择最合适的烧结银工艺,以实现最佳的经济效益和产品性能。随着材料科学技术的不断发展,无压烧结银和有压烧结银的工艺也在不断优化和创新,未来它们将在更多领域展现出更大的应用潜力,为推动各行业的发展做出重要贡献。希望客户通过差异化选择,两种工艺在电子封装领域形成互补,共同推动高功率、高集成度电子设备的发展。