电池管理系统FAQ

0赞以下为沙龙通过邮件收集的一些问题:

1. BMS分布式的结构,下位机各监控板之间级联直接通过芯片级联(类似LTC6802等)而不是通过CAN总线级联是否是大势所趋?

2. 电池监控芯片的精度2mV与10mV是否有差异,对SOC计算有影响吗?

3. 汽车的锂电池是否需要每节监控,多大的单体需要考虑每一节监控?

4. BMS的成本是一个什么情况了,对于行业来说,可以做到50RMB/cell吗?

5.请问电池管理系统里边可以集成电池均衡器吗?

6.嘉宾是否做过电池充放电能力的预测功能?这个功能预测的精度与哪些因素相关?如果使用,有哪些建议?

这里大概本人做一些初步的解答:

1)分布式结构

分布式结构的最大优点是可以和电池模组统一化的趋势做成一致,如下图是上汽show的一张图,想要在分布式系统间隔一段距离使用菊花链传输所有数据,芯片厂家是有信息的,系统安全工程师是没有信心的

2)ASIC芯片的电压精度

这里需要考虑一个问题,这个单体电压的作用是什么?是用来计算单个电池的SOC?还是用来判断整个电池系统里面的差异,现实而言,对一个电池系统而言,我们只需要一个可用能量的度量指标,单体的电压更多是用来表征整个系统内部的单体差异性,精度很重要,10mV是不太能接受的

3)每节监控

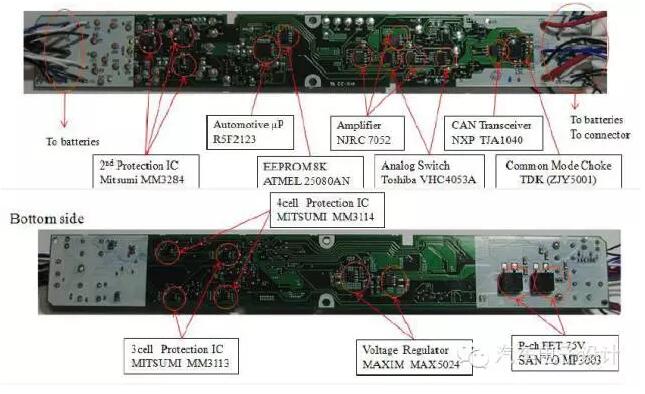

监控单体电压的目的,是防止单体的电压过压,因此只要是一个电压就要有一个监测点,这个是Sony在电动自行车上的电路,这都有备份电压,对车用而言是必须的

4)成本

目前的成本在往下走,预计将来单通道3~4美金。国内的问题是,一个主动注入现在价格2K RMB,这还是仿制本德尔的,怪不得这么多公司趋之若鹜。

5)均衡

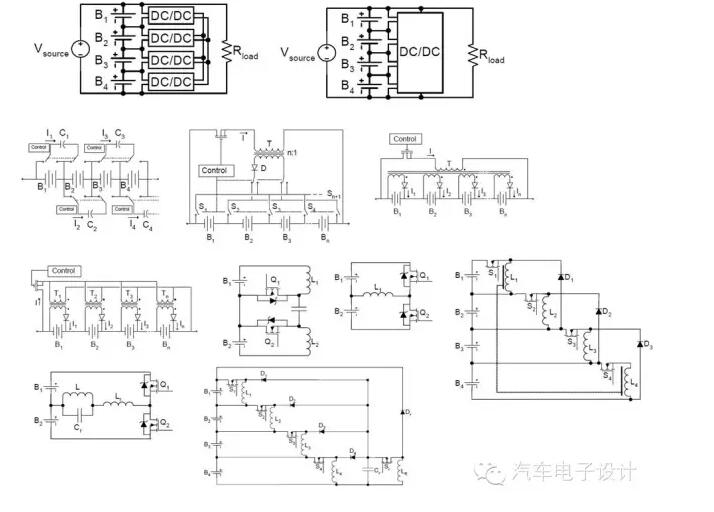

这块是重点讨论的问题,不同的均衡方式带来的实际效果是不同的,成本也不一样。为了弥补国内电池一致性的问题,各种单体对单体,单体对模块甚至单体对12V总线都有,五花八门,这里把各种拓扑做一个罗列,还有些不全的,我们一块讨论的时候加上去

6)充放电能力

这个问题也可以叫Power limit,这是个多因的东西,涉及的问题包括温度、电池的容量、差异性、SOC,更多的还是算法层的。上次梦春做了一些介绍,我们国内对于实验建模这块缺乏一些认知。